含泥量对预拌混凝土的性能影响是决定性的,它会显著加快混凝土的坍落度损失、

其实含泥量控制贯穿矿石开采生产的全过程,这一技术指标所涉及的影响因素众多,但是,通过采取一系列具体措施,加强各个环节的管理,可以有效控制砂石骨料的含泥量,使其适应混凝土对砂石骨料质量的要求,以下是各环节中针对含泥量高可采取的一些处理对策:

1、设计环节

为达到良好的除泥效果,产线的工艺设计应采用“双脱泥”,即在首次破碎前先筛除小颗粒物,筛网尺寸控制在20-40mm,经过振动的作用将泥块和矿石分离开并通过筛网筛分出来(尺寸太小除泥效果不好,尺寸太大将过筛大量石料,不利于成本控制),且在物料经过破碎之后再次进行筛分,根据物料大小可以选择4-5mm规格的筛网。另外在源头料场建设时,严格区分弱风化和强风化的界限,将强风化料作为废料。

2、开采环节

对于一些泥缝的矿石,如果其含泥量较高且含有较多细粉,这类矿石可以筛除;另外遇到宽厚的泥缝带出现在矿石中,下炸药时应尽量远离泥缝,以免爆破时溅出的泥块污染石料。

3、生产环节

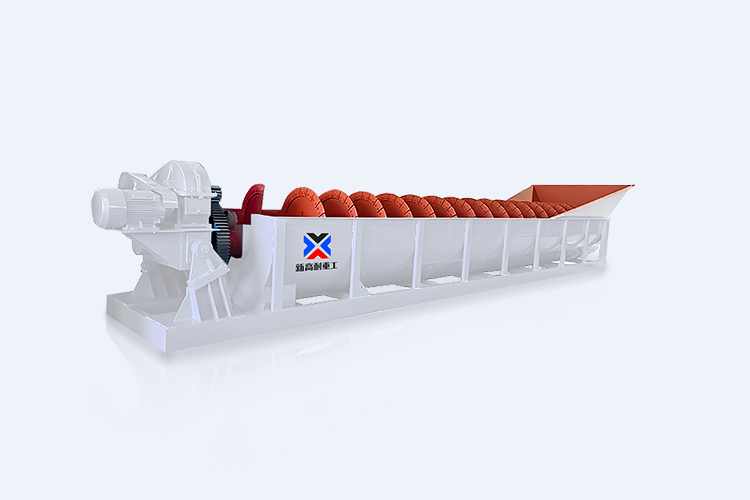

在生产线配置洗砂机,洗砂机具有清洗、脱水、分级的功能,在洗砂机的强水流作用下,可有效完成砂石骨料的洗涤脱水过程,将砂中的杂质清理过滤,降低砂的含泥量,还可通过控制洗涤筛的数量来控制成品砂的等级,从而大大提高砂的质量,使其达到混凝土使用标准。

另外也可以在原先排水管的基础上增加排水管,从而来增加排水量和冲洗力度,这样砂石骨料的冲水面积更大,可有效降低含泥量,据实验结果显示,增加一个排水管之后,排水量增加了一倍,含泥量由原来的1.5%~1%下降到了1%~0.2%,能够有效降低骨料的含泥量。

4、筛分环节

可通过减少振动筛两侧的偏心块数量来降低振动筛的振动频率,从而降低骨料的含泥量。据有关实验得知,如果减少4块偏心块,其建筑骨料在筛网上的停留时间由30s增加到了120s,骨料的含泥量也由原来的5.3%降低到了3.8%,含泥量得到了改进。

也可通过增加缓料坎来降低骨料的含泥量,在振动筛的对角钢打孔,在筛网上使用螺栓固定,来降低骨料的下滑速度。增加缓料坎可以增加骨料在筛网的停留时间,据有关实验显示,增加缓料坎后,停留时间由原来的90s增加到了150s,含泥量也由原来的4.3%降低到了1.5%,含泥量得到了明显的降低。

5、日常堆放

定期检测粗、细骨料含泥量,并将其根据含泥量的不同进行堆放,堆场地面要平整,有适当的坡度和排水设施,防止车间外的泥水进入堆场,避免二次污染。另外成品存放时间不宜过长,要尽快使用,且应禁止无关设备和人员进入成品堆场。

以上便是如何解决混凝土中含泥量超标的几种常用方法,除此之外,也可通过细砂回收机和脱水筛来降低含泥量。

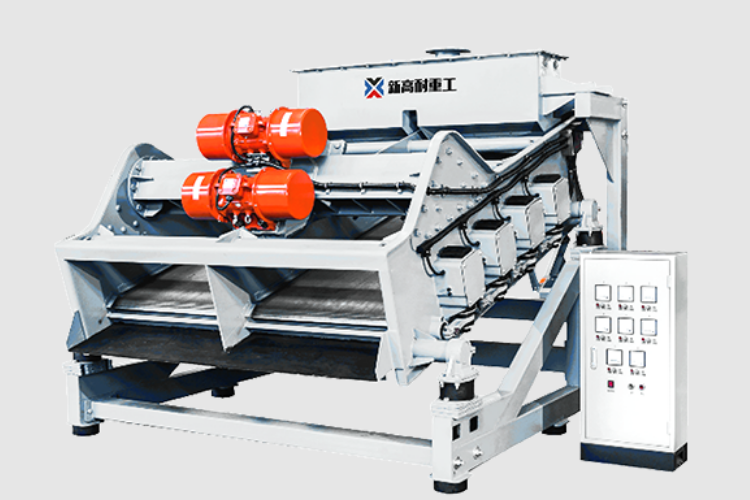

新高耐重工细砂回收机可以把砂水混合物中的泥砂分离,并且提取收集细砂,通过清洗、脱水、分级,提高砂子的质量和产量,大大降低了沙子的含泥量,细砂回收率高达85%以上;新高耐重工高效高频脱水筛主要功能就是脱水、脱泥、脱介,常用于湿法制砂生产线和洗砂机配套使用,它比洗砂机投资成本要低,因此在某些含泥量低的物料时也可单独使用,比如石英砂,可降低投资成本。